Welke lineaire geleidingen zijn er en wanneer gebruikt u welk type?

Dit is één van de meest gestelde vragen binnen de lineairtechniek.

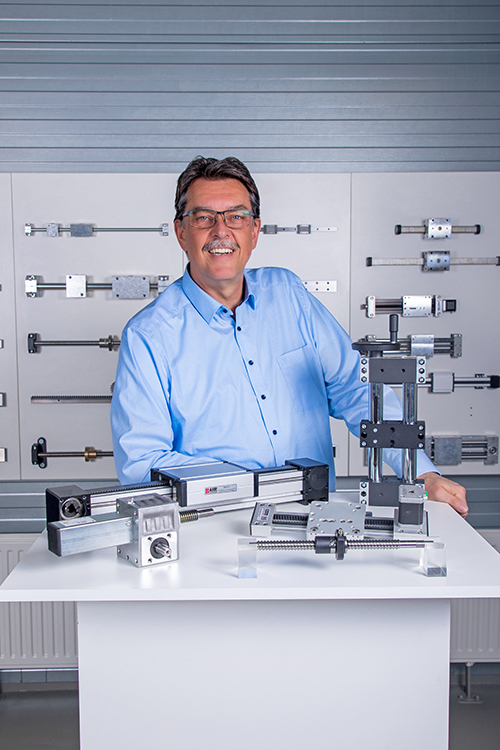

En in dit artikel legt Daniël u uit welke geleidingen er zijn, wat de verschillen zijn en wanneer u welk type geleiding toepast.

In dit artikel:

- Welke lineaire geleidingen zijn er?

- De verschillende geleidingen

- Levensduur van de verschillende geleidingen

- RVS geleidingen

- Waarom de (korte) slag belangrijk is bij geleidingen

- Belastbaarheid versus nauwkeurigheid van de geleidingen

- Waarom smeren noodzakelijk is in lineairtechniek

Welke lineaire geleidingen zijn er?

Om meer te kunnen vertellen over de lineairgeleidingen, starten we met de basistechniek. We maken onderscheid door te kijken naar hoe de delen bewegen ten opzichte van elkaar.

Dit gaat om: kogels, rollen, looprollen, glijlagers en luchtlagers.

In de tabel hiernaast vindt u een eenvoudig overzicht van welke lineairgeleidingen er zijn. Onderstaand leggen we u uit per categorie wat de verschillen zijn en hoe deze werken.

Bekijk afbeelding groter

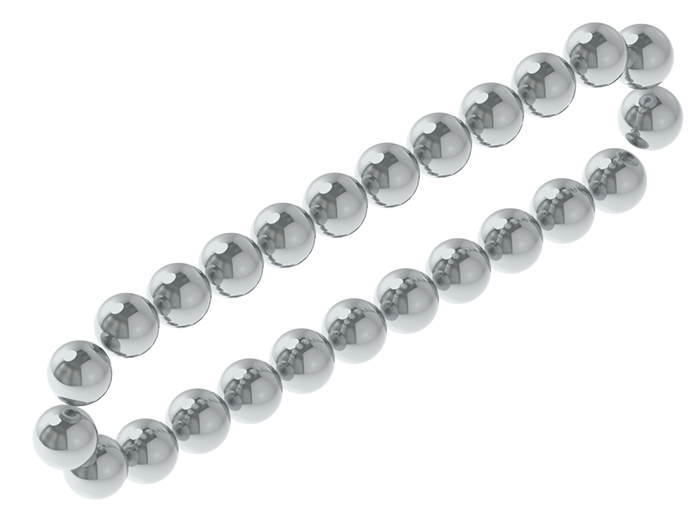

1. Kogel

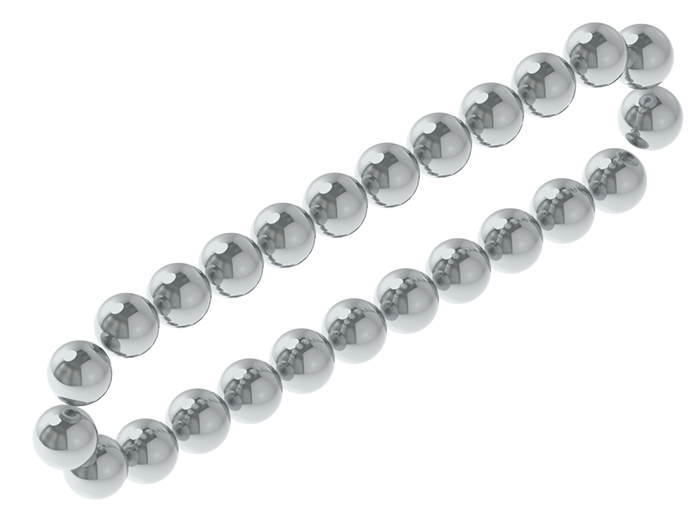

We kijken naar de verschillen tussen kogels die in een gesloten circuit rondgaan (het kogelomloopsysteem) of door middel van een kooi tussen twee geleiders bewegen.

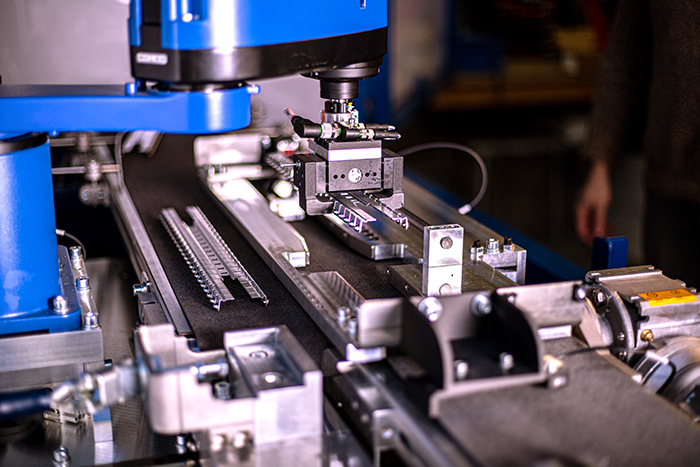

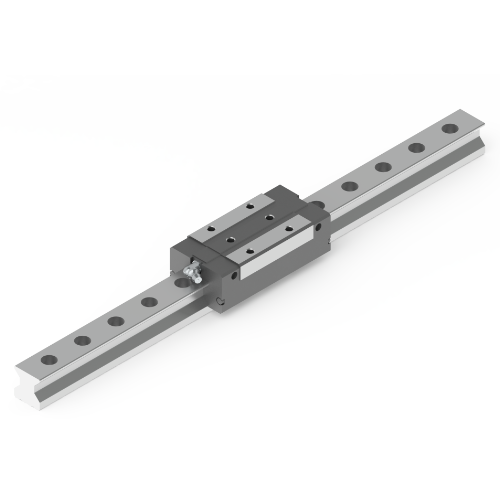

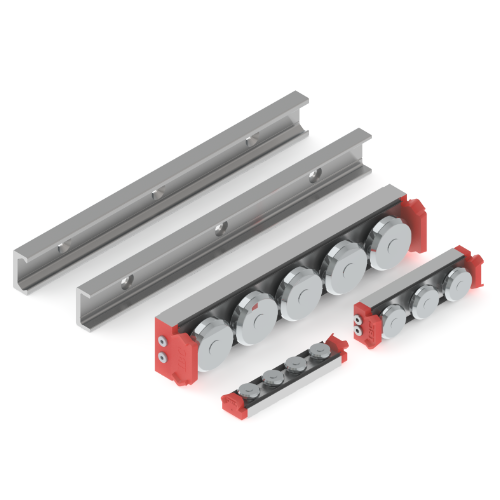

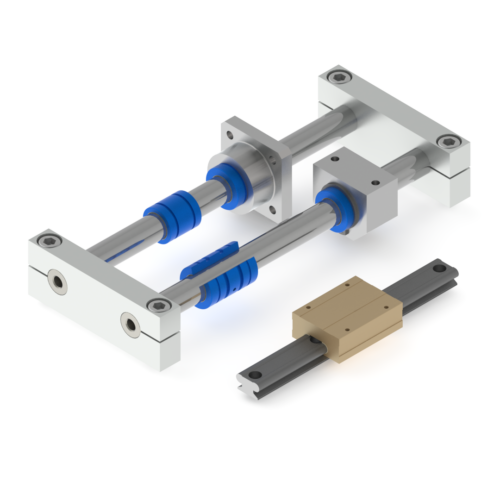

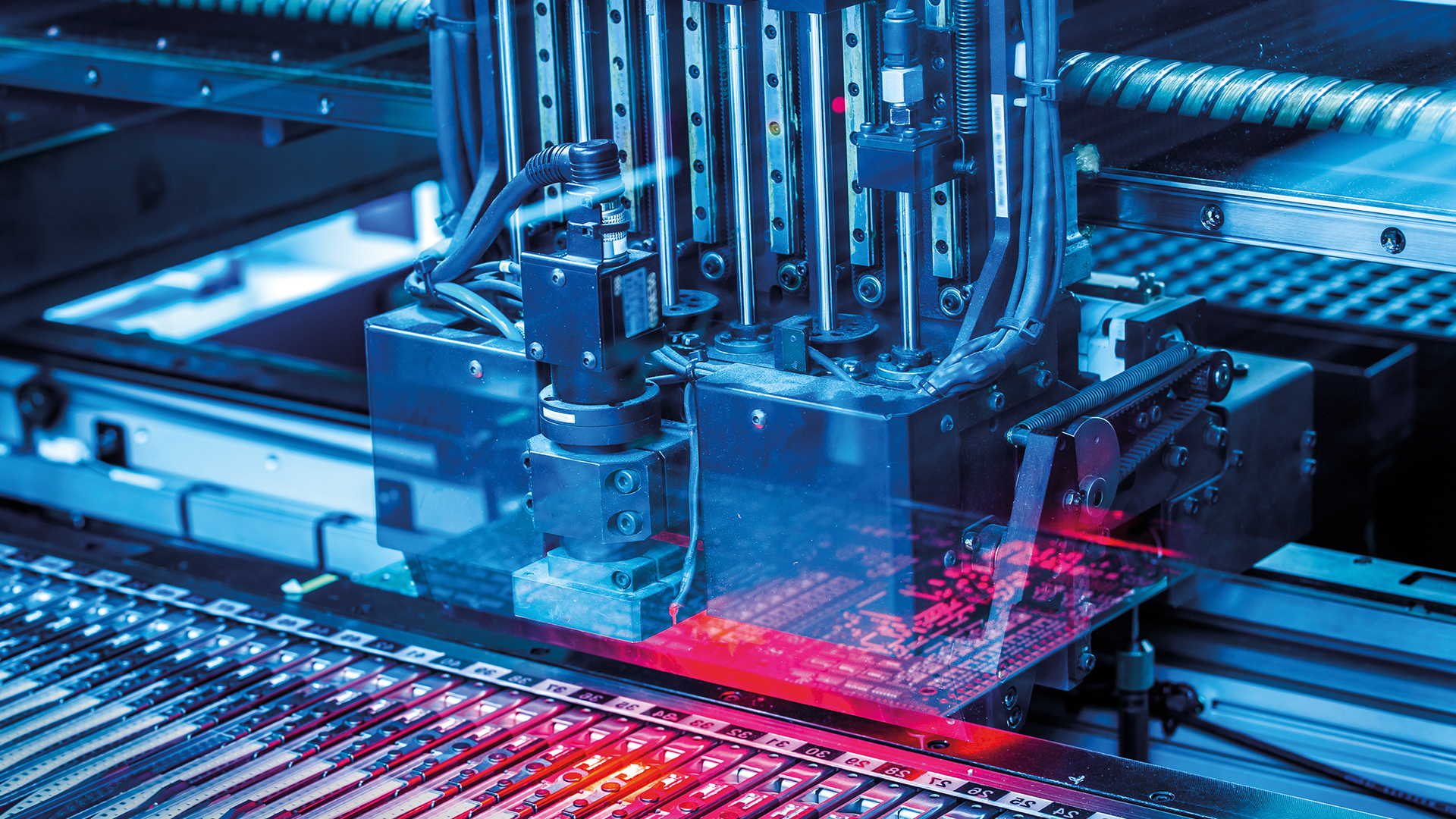

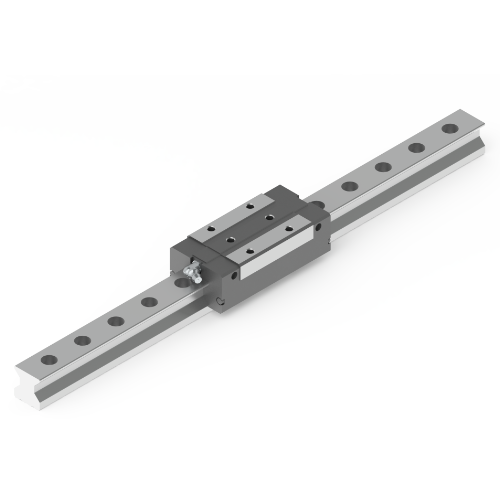

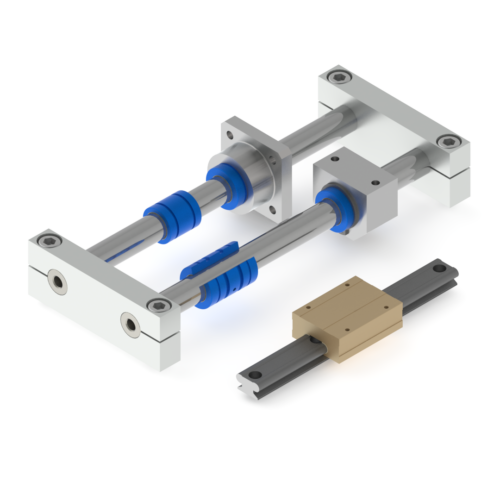

Profielrailgeleiding, miniatuurgeleiding en kogelbussengeleiding

Kogels in een kogelomloopsysteem

Dit zijn natuurlijk onze standaard profielrailgeleiding, de hoog nauwkeurige profielrailgeleiding, de miniatuurgeleiding en de kogelbussengeleiding. De basis wordt gevormd door kogels die in een omloopsysteem tijdens het bewegen rondgaan. Hiervoor is een nauwkeurig geslepen rail en loopwagen nodig. Door de hoge nauwkeurigheid zijn de loopeigenschappen zeer constant en hoog precies.

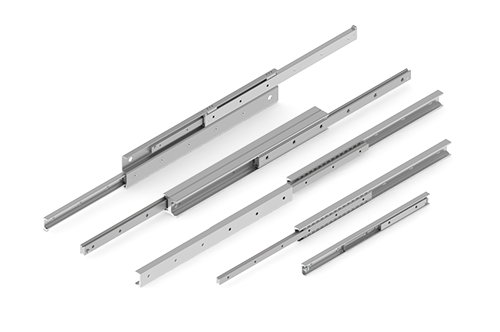

Kogels die in een kooi bewegen

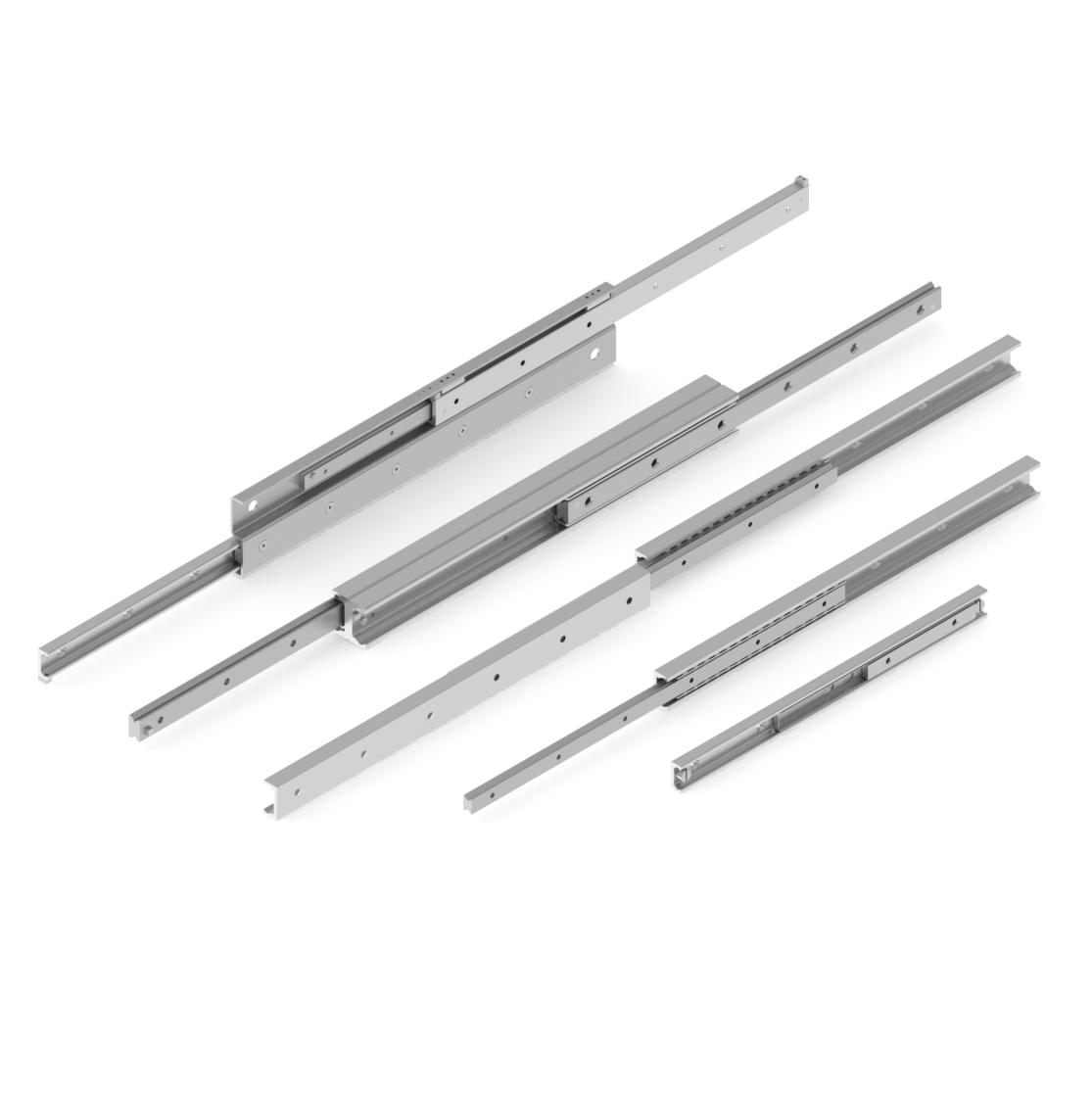

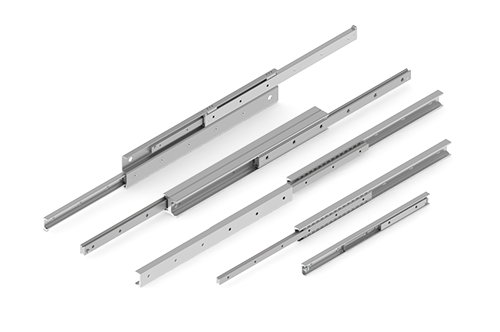

Telescoopgeleidingen zijn deels, volledig of zelfs meer dan volledig uittrekbaar ten opzichte van de inbouwlengte. Meestal zijn deze geleidingen minder nauwkeurig. Ze worden toegepast daar waar u wel een beweging wilt realiseren, maar een vaste geleiding constructief in de weg zit. Bij telescoopbewegingen is het belangrijk hoeveel doorbuiging mag plaatsvinden.

2. Rollen in plaats van kogels

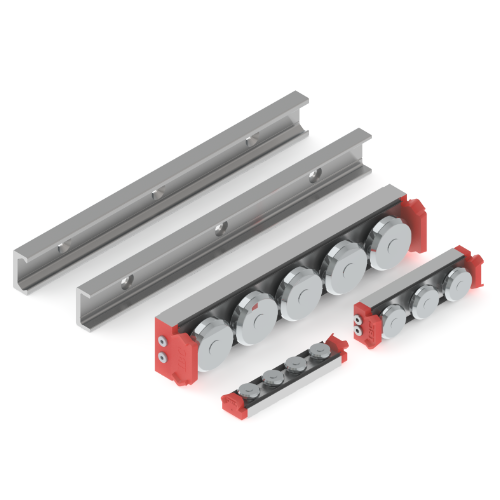

Hier maken we het verschil tussen rollen die in een gesloten circuit rondgaan (een rollenomloopsysteem genoemd) of door een kooi die tussen twee geleiders bewegen: rollenomloopgeleidingen en kruisrollengeleidingen.

Rollen in een omloopsysteem (rollenomloopgeleiding)

Dit is vergelijkbaar met de kogelomloopgeleiding bij punt 1.

Waar een kogel een puntcontact heeft met de geleiding, heeft een rol een lijncontact. Dit zorgt voor een stijvere en hoger belastbare geleiding.

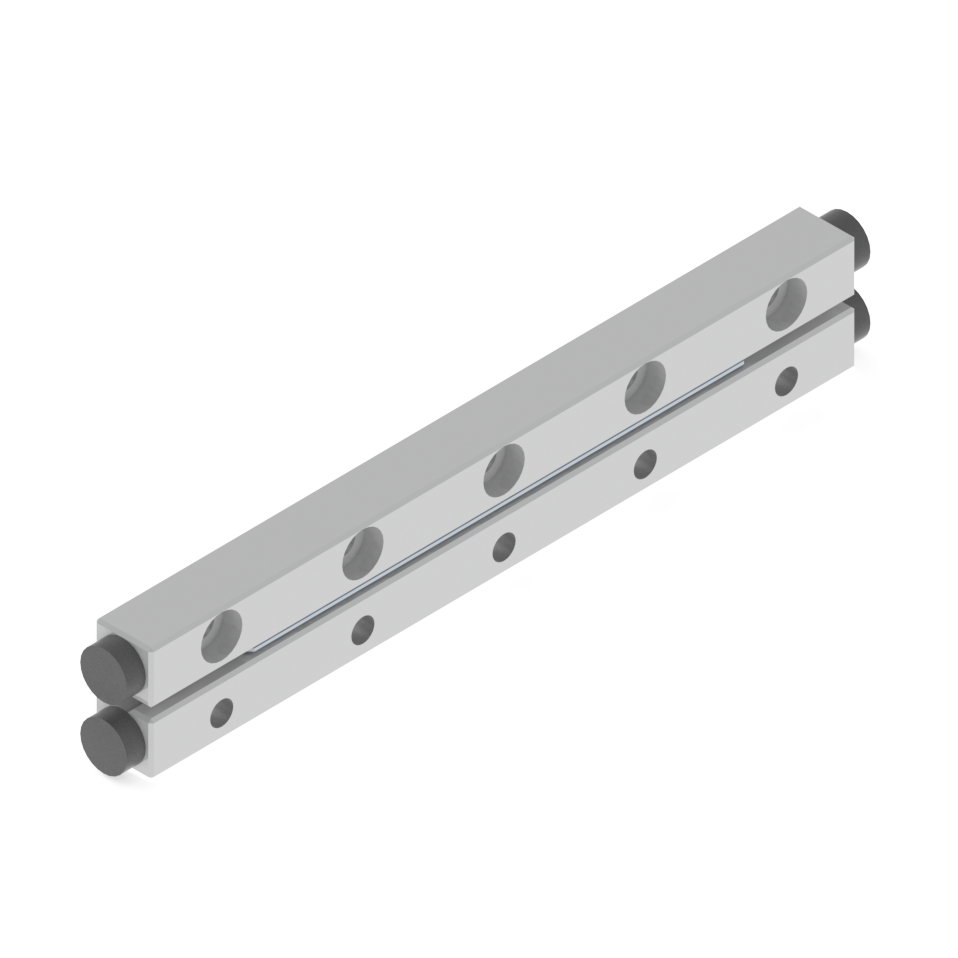

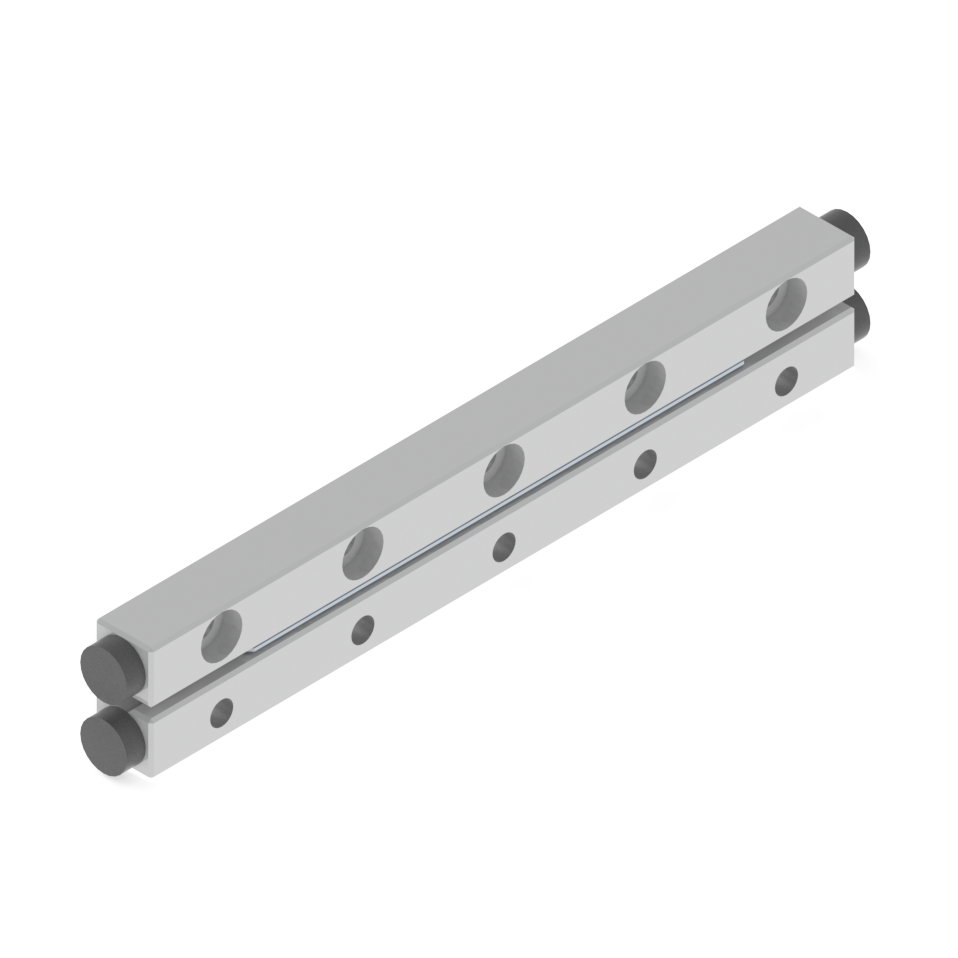

Rollen in een kooi (kruisrollengeleiding)

Bij kruisrollengeleidingen bewegen de rollen zich kruislings tussen twee nauwkeurig geslepen v-vormige geleiders. Dit is een zeer stijve geleiding, waarbij de voorspanning vaak ook in te stellen en na te stellen is. De kruisrollengeleiding is ook de geleiding met de laagste rolweerstand en dus zeer geschikt voor zeer nauwkeurig positioneren. Een klein nadeel aan deze geleiding is dat de slaglengte vaak beperkt is en vervuiling vermeden moet worden.

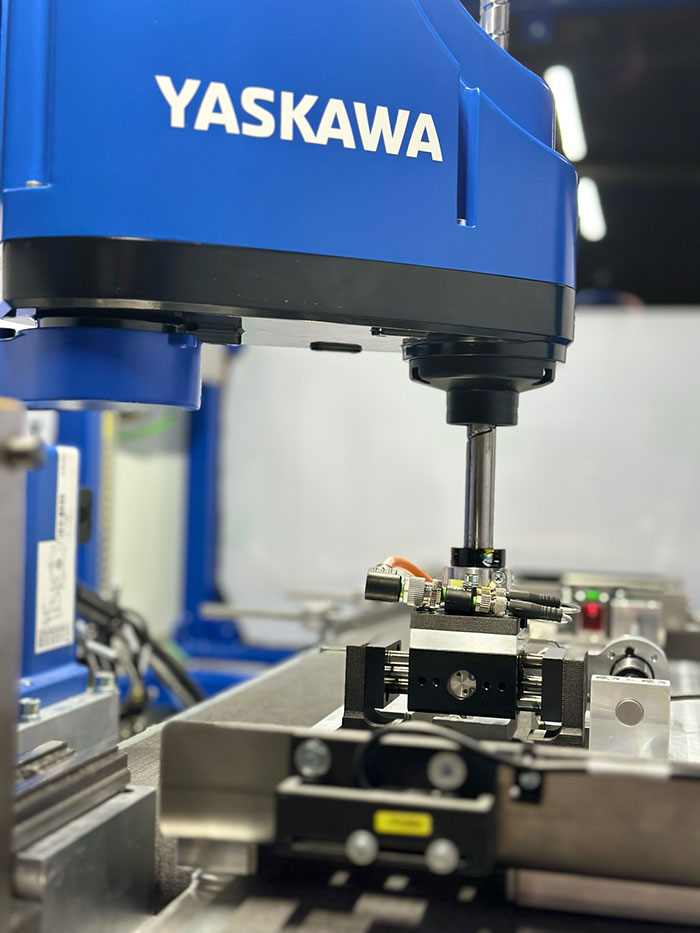

3. Looprollen die in of op een profiel bewegen

Doordat het wentellichaam van een looprol veel groter is vergeleken met een kogel of rol, zorgt dit voor lichtlopende bewegingen. Looprollengeleidingen zijn daardoor zeer geschikt voor hoge snelheden, afhankelijk van het type. Deze geleidingen vragen wel meer inbouwruimte dan rollen, kruisrollen en kogelomloopgeleidingen en zijn minder stijf en nauwkeurig. Hier staat overigens ook tegenover dat de inbouweisen ook lager zijn en bij de meeste looprollengeleidingen de voorspanning instelbaar is. We maken een verschil tussen:

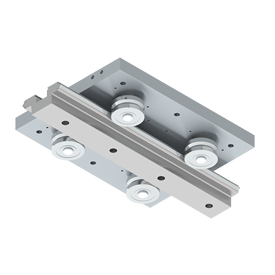

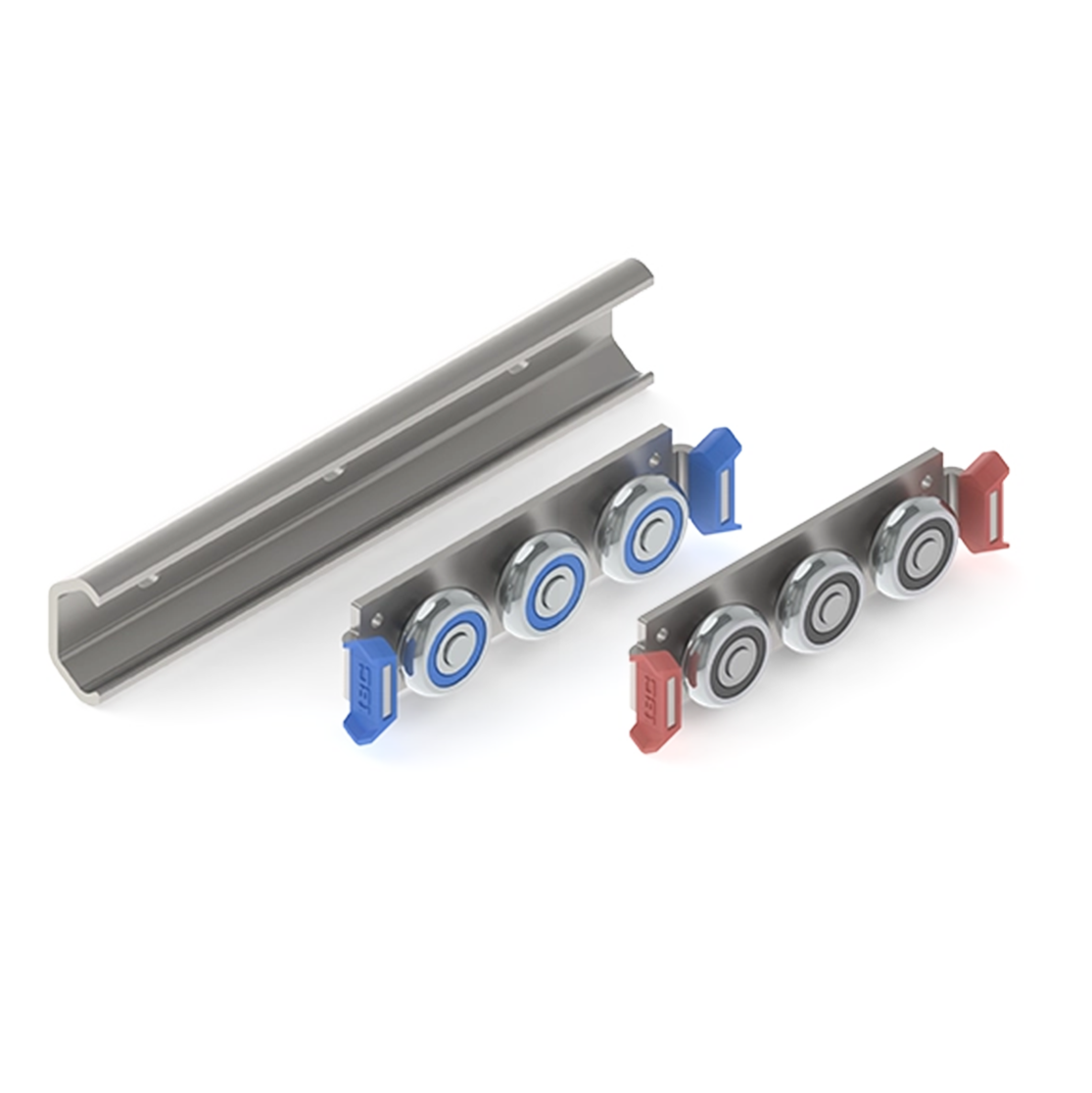

Interne looprollengeleiding, waarbij een looprol in een profiel loopt

Het profiel kan een c-vormig profiel (vaste geleiding) of een u-vormig profiel (loslagergeleiding) zijn. Standaard heeft een loopwagen 3 rollen, waarvan de middelste rol de voorspanning ingesteld kan worden. Loopwagens met 4, 5 of 6 rollen zijn ook mogelijk. De loopwagens kunnen voorzien worden van vuilafstrijkers. (Type: Looprollengeleiding IBC)

Externe looprollengeleiding

Dit bestaat uit een aluminiumprofiel met gehard stalen assen. De looprollen hebben een gotisch gevormde groef. Elke slede heeft vier looprollen waar u bij twee looprollen de voorspanning kunt instellen. (Type: Looprollengeleiding LFR)

V-rollengeleiding

Dit is ook een externe looprollengeleiding, echter maakt deze geleiding gebruik van rollen met een v-vormige groef die op een geslepen rail met een v-vorm lopen. Dit is een lichtlopende geleiding met hoge nauwkeurigheid. De loopwagens zijn optioneel voorzien van afstrijkers en/of smeerviltjes. (Type: looprollengeleiding Linrol)

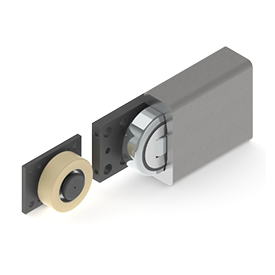

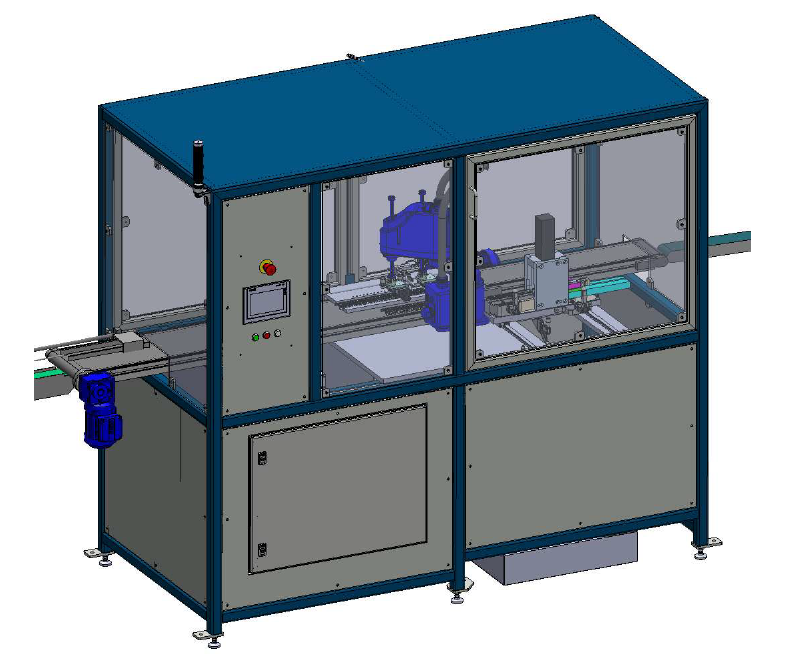

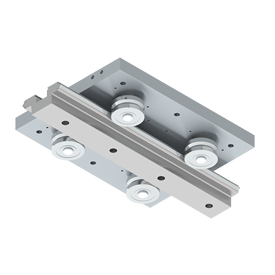

Combirollengeleiding

Een combirolgeleiding bestaat uit een combinatie van een gelagerde radiaalrol (voor het opnemen van de hoofdlast) met een gelagerd axiaal rol (voor het opnemen van schrankkrachten). Deze combirol loopt door een u-profiel.

Lees meer over combirol

Voor een complete geleiding heeft u twee u-profielen en vier combirollen nodig, die met een kleine speling in de profielen bewegen. Er zijn uitvoeringen verkrijgbaar waarbij gebruik gemaakt kan worden van instelbare rollen om de speling te minimaliseren.

De combirollen zijn standaard van staal, maar ook RVS, Vulkollan en nylon rollen zijn uit voorraad leverbaar. De Vulkollan rollen zijn toepasbaar bij hoge snelheid in combinatie met geluidsarme bewegingen. De nylonrollen zijn vergeleken met de Vulkollan rollen hoger belastbaar, maar minder stil. (Type: Winkel combirollen)

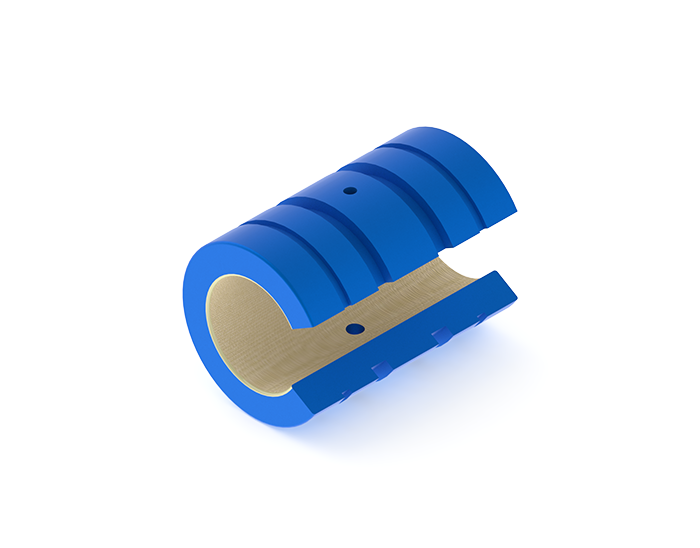

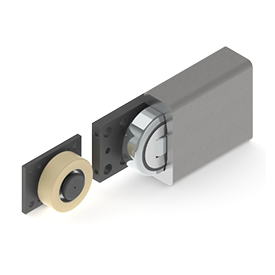

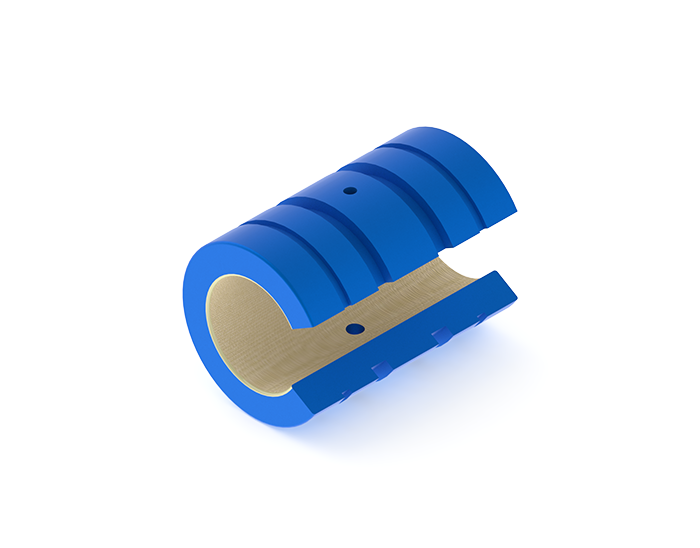

4. Glijlagers (glijlagergeleidingen)

Glijlagergeleidingen zijn lagers waarbij twee verschillende materialen over elkaar glijden. Dit kan zowel met smering, als zonder smering. Het materiaal en de hardheid van de geleiding bepalen wat de glijeigenschappen zijn en welke kracht er overgebracht kan worden.

Toleranties en rechtheid zijn belangrijke punten voor een juiste werking van een glijlager. Voor korte slagen is dat vaak goed te realiseren, voor lange slagen worden hogere eisen gesteld aan de nauwkeurigheid.

Glijbussen en glijlager profielrail

5. Luchtlagers

Luchtlagers zijn geleidingen waarvan de weerstand nihil is. Echter vragen luchtlagers wel energie, zowel bij beweging als bij stilstand.

Levensduur van de verschillende geleidingen

De genoemde draaggetallen zijn de maximale toelaatbare belasting bij een levensduur van 50 of 100 km.

U kunt de levensduur verlengen door iets groter te construeren. In theorie is het zo dat als je een geleiding maximaal 25% van het draaggetal belast, de levensduur 64x verlengd wordt.

Er zijn factoren die deze waardes negatief beïnvloeden, waarvan de belastingsfactor en de contactfactor de belangrijkste zijn. (Wat is de belastingsfactor? Lees het hier).

In de praktijk blijkt dat tijdig smeren met de juiste hoeveelheid en het juiste type smeermiddel, essentieel zijn voor het verlengen van de levensduur. In dit artikel verderop vindt u meer informatie en tips over smering.

“U kunt de levensduur verlengen door iets groter te construeren. In theorie is het zo dat als je een geleiding maximaal 25% van het draaggetal belast, de levensduur 64x verlengd wordt.”

~ Daniël Jonker, MCA linear motion robotics

RVS geleidingen

Voor roestbestendig oplossingen zijn de volgende geleidingen in RVS leverbaar:

Kogelomloopgeleidingen (1A), telescoopgeleidingen (1B), looprollengeleidingen met interne looprollen 1 type (alleen vaste geleiding)(2A), externe looprollen geleiding (2B en C), Inox combriollen (2D).

Waarom de (korte) slag belangrijk is bij geleidingen

Normaal wordt door de beweging het aanwezige smeermiddel verspreid over de loopbanen. Om dit te bereiken moet de loopwagen minimaal 1,5 keer zijn eigen lengte bewegen.

Is de slag korter? Dan praten we over een korte slag en is er een grote kans dat het smeermiddel tijdens het bewegen niet op de loopbanen wordt verdeeld. In dat geval adviseren we een glijlagergeleiding, looprollengeleiding of een kogelgeleiding waarbij de kogels in een kooi bewegen. Er zijn uiteraard ook nog andere oplossingen, echter zijn die afhankelijk van de toepassing (neem gerust contact op, dan komen we samen tot een oplossing).

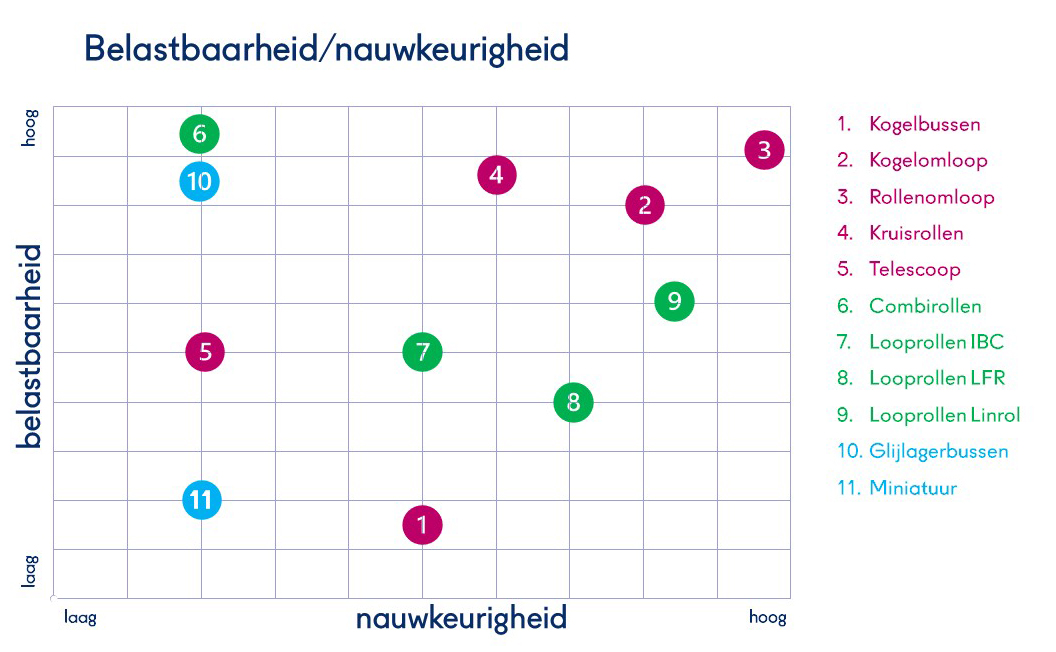

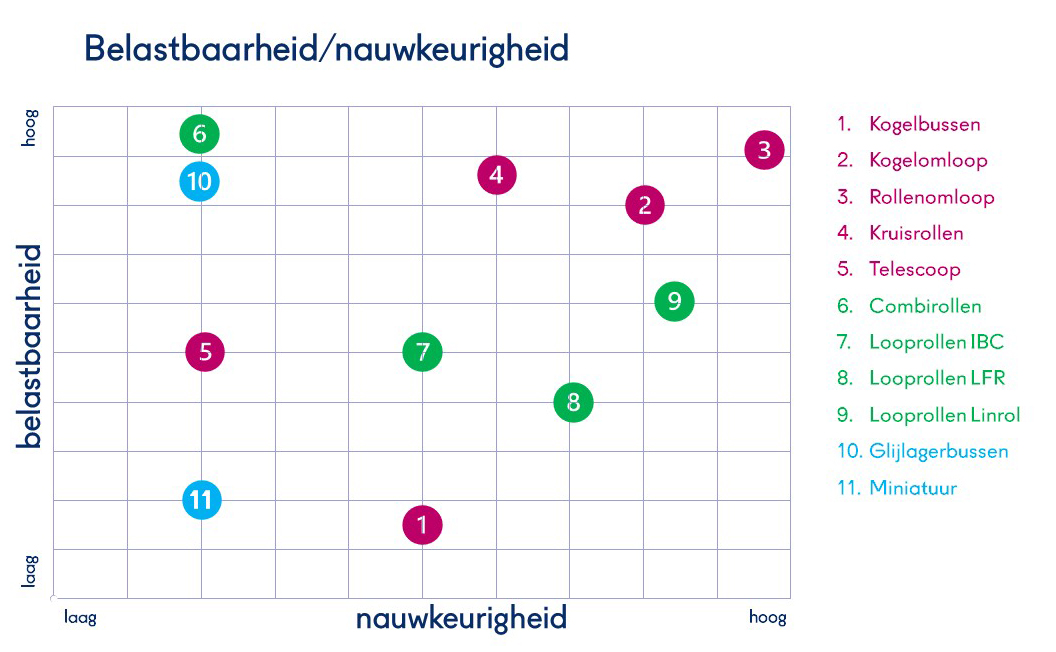

Belastbaarheid versus nauwkeurigheid van de geleidingen

Bij het ontwerpen van een lineaire beweging, zijn de belastbaarheid en de nauwkeurigheid de twee belangrijkste parameters. In onderstaande tabel is snel af te lezen welke geleidingen voor een bepaalde toepassing geschikt zijn.

Bekijk afbeelding groter

Hoe smeert u geleidingen en aandrijvingen?

Smering is essentieel voor een goede werking van lineairgeleidingen,

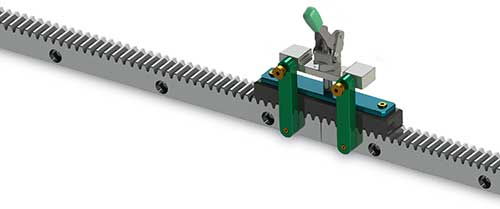

spindelaandrijvingen en tandheugelaandrijvingen.

Maar hoe moet u geleidingen en aandrijvingen smeren?

Ga naar de handleiding ‘smeren’

Waarom smeren noodzakelijk is in lineairtechniek

Smeren van de bewegende delen van geleidingen is noodzakelijk. Want overal waar metalen delen gebruikt worden voor het geleiden van een last, moet gesmeerd worden. Er zijn echter wel verschillen tussen hoe vaak de typen geleidingen gesmeerd moeten worden.

Zo moet een kogelomloopgeleiding en rollenomloopgeleiding vaker gesmeerd worden. Een looprollengeleiding smeert u met grotere smeerintervallen waarbij u veel minder smeermiddel gebruikt. De grote uitzondering bij smering van geleidingen zijn glijlagers. Als hierbij de belasting X de snelheid (pv-waarde) laag is, hoeft er niet gesmeerd te worden. Wilt u graag advies en tips voor de beste smering voor iedere geleiding? We hebben een smeerhandleiding gemaakt, deze kunt u bovenstaand of hier downloaden.

Lineaire producten nodig?

Leg uw bestelling of vraag voor aan onze engineers via +31 (0)571 27 20 10

Liever mailen? Dat kan ook, via onderstaand formulier.

[hashtag]

lineaire producten, technische kennis, techniekbank, technische databank, techniek artikelen, kennisdeling, lineairgeleidingen, geleidingstypes, lineairtechniek, lineairbedrijf, glijlagers, geleidingen, smeeradvies, soorten geleidingen, rollenomloop, telescopische geleidingen, kogelbusgeleiding, kogelomloopgeleiding, miniatuurgeleiding, kruisrolgeleiding, looprolgeleiding, combi-rol

Lees ook eens deze artikelen:

-

Wat is de belastingsfactor en waarom is dit belangrijk?

-

Een RVS geleiding voor de voedingsmiddelenindustrie?

-

Hoe kunt u optimaal smeren, met welk smeermiddel en is automatisch smeren ook mogelijk?

-

Geleidingen voor een 3D-betonprinter?

-

Download onze smeerhandleiding en bespaar!

-

Hebben looprollengeleidingen nog wel een toekomst?

-

Lijnt u combirollen zo uit?

-

Wat is het verschil tussen een softstarter en een frequentieregelaar?

-

Panasonic stopt met 3-serie motorreductoren. Dit is de vervanger

-

Bekijk documentatie, STEP-files en handleidingen

-

Als eerste op de hoogte zijn van technisch nieuws? Meld u aan

-

Bekijk alle technische artikelen

Geschreven door:

Geschreven door:

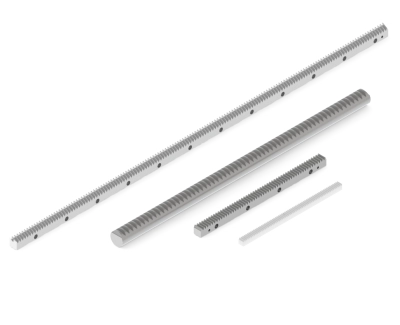

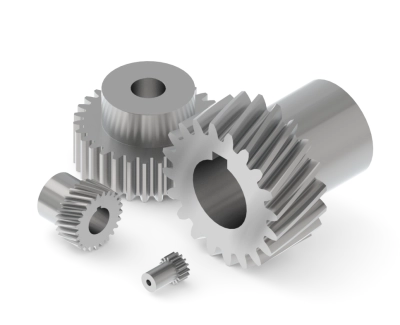

Er zijn vele variaties van tandheugelaandrijvingen op de markt, met eigen voor- en nadelen in kwaliteit en prijs. Wij werken hiervoor samen met WMH Herion Linner.

Er zijn vele variaties van tandheugelaandrijvingen op de markt, met eigen voor- en nadelen in kwaliteit en prijs. Wij werken hiervoor samen met WMH Herion Linner.