Kazen behandelen met motion?

Geschreven door: Liam van Koert (AT Aandrijftechniek)

Al meer dan een decennium ontwikkelt en bouwt WMI Holland uit Dedemsvaart speciale machines voor de behandeling van kaas. Naast hun gewilde etiketteer- en banderolmachines brachten zij onlangs ook een ‘kaas coater’ op de markt. Naast een etiket of een rok voor de zachtere kaassoorten kunnen veredelaars de kaas nu ook volledig inpakken om zich te onderscheiden.

Deze handelingen klinken misschien eenvoudig, maar zijn het allerminst. Geen kaas is namelijk hetzelfde en wil je zonder lange omsteltijden met grote variaties om kunnen gaan, dan vergt dat veel van de aandrijftechniek. Gelukkig vonden zij in MCA een ervaren partner om hen hierbij te helpen.

In dit artikel:

- Kaasbehandelingskunde

- Welke aandrijfuitdagingen zijn er?

- MCA kwam met de oplossing

- Parametrisch interpoleren

- Zelfredzaamheid als uitgangspunt

- Veel realtime rekenwerk

- Motion controller als spiegel

‘Knappe kaaskoppen’

Vele zien de kwalificatie kaaskop als een belediging. Maar voor Marcel van der Voort is het echter een compliment. Een echte kaaskop is een knappe kop, bewijzen de kaasbehandelingsmachines die hier in Nederland ontwikkelt en gebouwd worden en de hele wereld over gaan. WMI is een klein hecht familiebedrijf waar ieders specialisme een team effort is. De een neemt de besturingstaak op zich, de ander richt zich op de mechanische engineering. Zo is Van der Voort verantwoordelijk voor alle elektra en software en is zijn zwager Marco Hamberg naast directeur ook constructeur. Samen met Ron Moes vertegenwoordigt hij de mechanische engineeringafdeling en gedrieën hebben ze zo’n beetje elke machine ontwikkeld en gebouwd die de fabriek in Dedemsvaart heeft verlaten.

Kaasbehandelingskunde

“We zijn een gedreven bedrijf met vijf werknemers dat is gespecialiseerd in het ontwerpen en maken van machines die kazen kunnen behandelen”, leidt Van der Voort een uniek aandrijfverhaal in. “We werken voor de grote zuivelbedrijven, maar leveren ook aan de kleinere kaasveredelaars. Die kopen kazen in en brengen zo door bijvoorbeeld extra rijpen en keren op smaak. Sommige kazen bevatten noten of andere kruiden en worden daarom voorzien van een bewapening-etiket.

Elke kaas heeft daarbij zijn eigen uitdagingen. Zo geven noten of kruiden een grove structuur waardoor er holtes ontstaan. Om schimmels in deze holtes te voorkomen, wordt er een etiket aangebracht. Deze kazen geven we dan ook een extra coating na het etiketteren zodat hij goed is afgesloten. Bij pekelkaas heb je weer een heel andere uitdaging. Deze kazen zijn zo zacht dat ze uitzakken. Om dit te voorkomen hebben we een machine die er een banderol omheen legt. Dit geeft extra stevigheid en voorkomt vormverlies. Tot slot zijn er kazen die helemaal ingepakt moeten worden. Dit doen we met de ‘kaas coater’. Feitelijk wordt er hierbij een te groot etiket op de kaas geplakt zodat de randen kunnen worden omgevouwen. Vervolgens wordt de kaas gekeerd en herhaald het proces zich. Als laatste stap wordt er ook hier een bandje om de omtrek gerold.”

Er gelden strikte hygiënische eisen waar alle machineonderdelen aan moeten voldoen. Niet alleen moet de machine goed te reinigen zijn, maar ook voor de materialen die in aanraking komen met voedsel

Marcel van der Voort

Aandrijfuitdagingen

Van der Voort geeft aan dat hoewel WMI erin geslaagd is de behandelingen in een klein aantal machinetypen te ondervangen, er nog steeds een veelvoud aan kaasvarianten is om rekening mee te houden. “Zoals aangegeven heeft elke kaas zijn eigen structuur en zijn eigen afmetingen. Daarnaast heeft elk product zijn eigen uitstraling. Dat betekent dus ook variatie in gebruikte verpakkingsmaterialen. En omdat de kaasveredelaars in grote maar ook kleinere volumes produceren, moet er ook snel en efficiënt van product kunnen worden gewisseld. Tot slot gelden er strikte hygiënische eisen waar alle machineonderdelen aan moeten voldoen. Dit niet alleen ten aanzien van de opbouw van de machine die goed reinigbaar en corrosiebestendig moet zijn, maar ook voor wat betreft toegepaste materialen die in aanraking met het voedsel komen.”

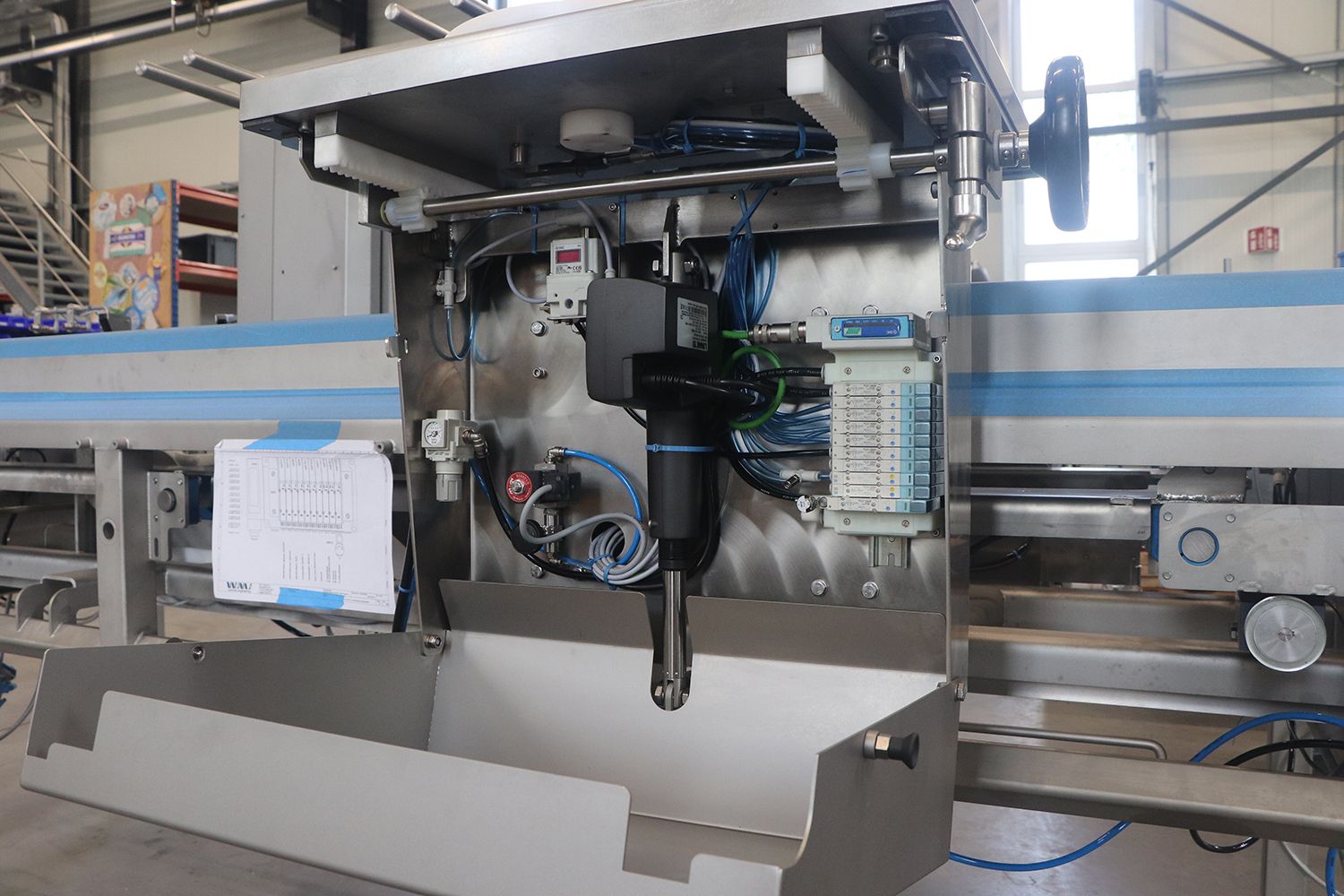

Om met voorgenoemde variatie om te kunnen gaan ontwikkelde WMI een 6-assig servosysteem dat de contour van de kaas na inmeten met optische en ultrasone sensoren nauwkeurig volgt. Dat volgen gebeurt met speciale voedselveilige borstels met een geschikte haarlengte die voorzichtig een coating op de kaas inmasseren. Dit met een indrukdiepte van een millimeter of vier om met de variatie van individuele kazen om te kunnen gaan. Geen enkele kaas is immer het zelfde, laat staan precies rond. “Elke kaas heeft zijn eigen coating en eigen kleur, variërend van zwart, groen, tot roze. Omstellen naar een ander product betekende dan ook veel schoonmaakwerk om kleurmenging te voorkomen. Om dit te versnellen hebben we een uitwisselbare kop ontwikkeld. Omstellen kan hierdoor binnen vijf minuten.”

Betrouwbare aandrijfpartner

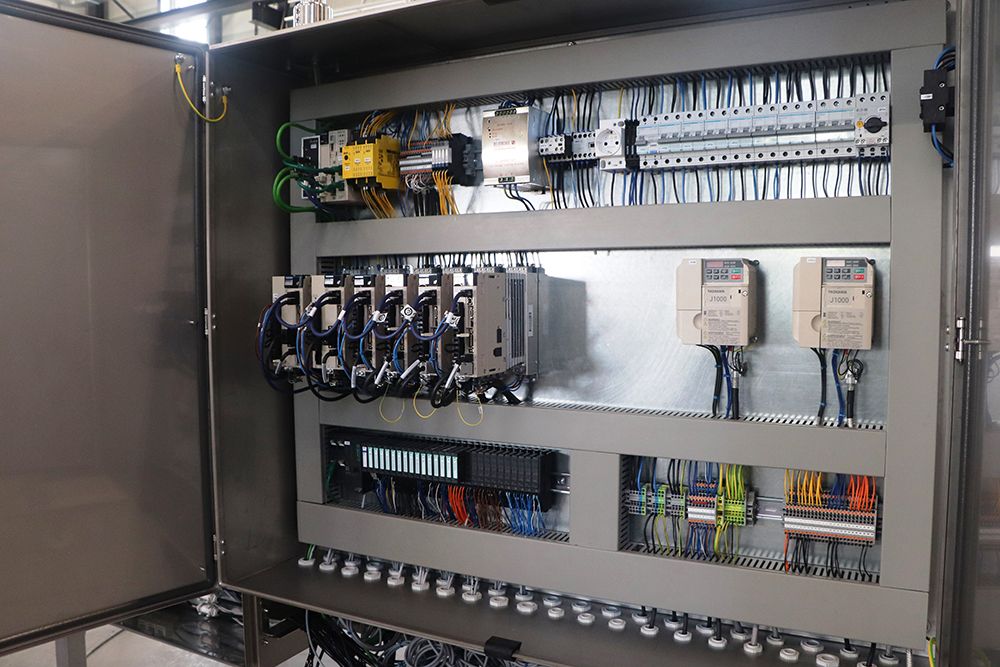

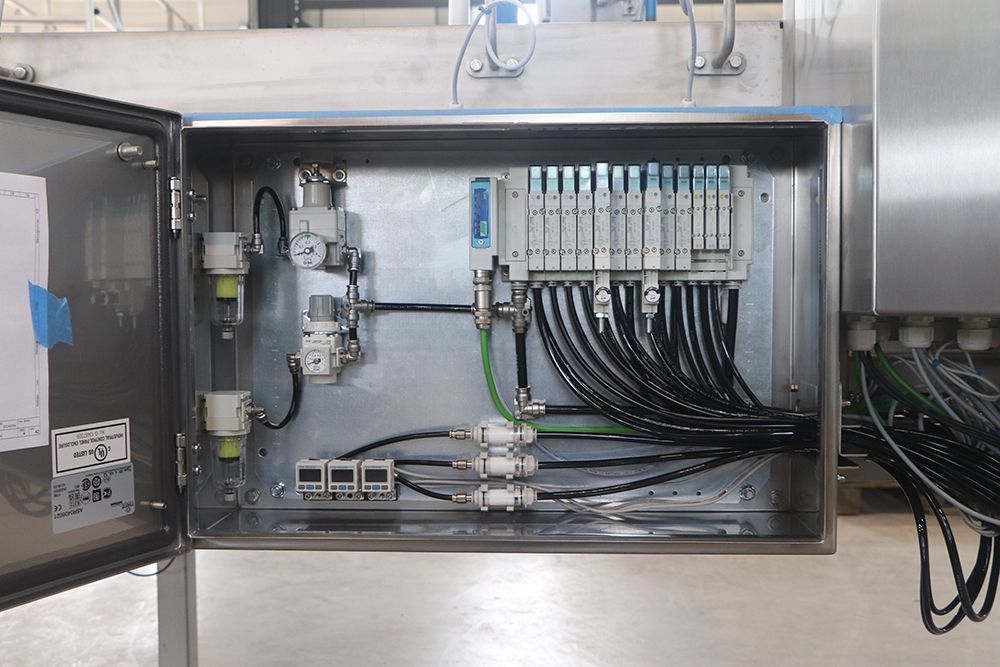

Naast vele assen is er uiteraard ook een product aan- en afvoer, een unit voor het kantelen en het nodige aan sensoriek en pneumatiek dat tot een synergetisch aandrijfsysteem moet worden gesmeed. Waar WMI voor de assen en afzonderlijke controllers Yaskawa gebruikt, is voor de hoofdbesturing een VIPA PLC gebruikt. Waarom precies deze combinatie? “WMI werkt al jaren samen met MCA, dus dan ligt het voor de hand dat bij een uniek project als de omrokmachine ook zij als sparringspartner worden uitgenodigd. Naast het feit dat zij zich in die rol al jaren als betrouwbare partner hebben bewezen en ik gepokt en gemazeld ben in de TIA Portal en in MPE720 Sigma Win-programmeeromgeving, was er nog een veel belangrijkere reden om voor een combinatie van een VIPA PLC met een motioncontroller van Yaskawa te kiezen. Voor het synchroon programmeren van de juiste borstelbaan en 6-assen was het belangrijk te kunnen interpoleren. Niet elke controller kan dat, maar voor dezelfde motiontaal sprekende VIPA PLC en Yaskawa MP is dit – mits de programmeur deze taal ook vloeiend spreekt – geen enkel probleem.”

Parametrisch interpoleren

Het in beweging volgen van de contouren van een groot aantal verschillende kazen is precies het soort motionvraagstuk waar Hank Wilterdink, motion specialist bij MCA, warm van wordt. “Het gesynchroniseerd aansturen van meerdere assen voor het uitstippelen van de perfecte baan en het uitvogelen van bijbehorende kinematica vind ik de leukste puzzels die er bestaan. Met MCA hebben we heel wat projecten in tal van sectoren gedaan, waar dit soort puzzels de kern van innovatie bij klanten vormen. Denk bijvoorbeeld aan een metaalbewerkingsmachine waarbij een stans hoeksynchroon loopt, een knipmachine met een CAM-beweging of aan applicaties met een vliegend mes.”

Omdat er bij meer-assige systemen altijd meerdere wegen naar een gereedschapspad leiden, kan je als motion specialist het verschil maken door hierbij de beste route te bepalen. Concreet betekent dit het bedenken van het meest efficiënte kinematische model dat de ideale baan oplevert. Een model dat bovendien de assen evenredig en niet onnodig belast en zorgt dat baanpunten altijd deterministisch binnen de vereiste cyclustijd berekend kunnen worden. Niet zo raar dus dat motion – voor wie niet dagelijks met kinematische modellen en motioncode in de weer is – behoorlijk intimiderend kan zijn. Nog spannender wordt het als het motionprogramma ook nog eens parametrisch moet worden opgezet om verschillende producttypen te faciliteren, iets wat door een groeiende vraag naar high-mix low-volume productiesystemen steeds vaker voorkomt. Gelukkig zijn er in dat soort situaties gespecialiseerde bedrijven als MCA met ervaren motionprogrammeurs als Wilterdink waar je een beroep op kunt doen.

Aangezien de kaasparameters per kaas niet wijzigen en de band met constante snelheid beweegt, bleek 4 ms snel genoeg om een synchrone werking te garanderen.

Hank Wilterdink

Zelfredzaamheid als uitgangspunt

”Toen WMI hun functionele borstelrobotontwerp bij ons neerlegde, was vrij snel duidelijk waar ze naar op zoek waren en hadden we binnen een dag sparren en code kloppen een fysiek werkend proof of concept dat we in de praktijk konden testen. Natuurlijk zijn er daarna altijd kleine dingen die gefinetuned moeten worden of bepaalde wensen van een eindklant die moeten worden toegevoegd. Maar inmiddels zijn alle plooitjes gladgestreken en kan WMI prima zelf nieuwe kaasvarianten aanmaken of baanaanpassingen doen, zonder echte motion specialist te hoeven zijn. En zijn er op enig momenten toch zaken waar ze zelf niet uitkomen? Dan staan wij natuurlijk altijd voor ze klaar om even mee te kijken of ze met een volgende stap te helpen.”

Veel realtime rekenwerk

Gevraagd naar de namen en rugnummers van het motionsysteem legt Wilterdink uit dat de basis een slimme samenwerking tussen de VIPA PLC en de MP-motioncontroller van Yaskawa is. “In de PLC worden alle kaasparameters vastgelegd die de door de borstelrobot te volgen contour bepalen. In dit geval zijn dat de diameter, de kaashoogte, de bochtradius en het begin- en eindpunt van de contour. Ook de actuele kaasposities – de kaas ligt immers op een lopende band – komen vanuit de PLC. Op basis van al deze waarden berekent de motion controller telkens de servo as-bewegingen die nodig zijn om synchroon met de naar een volgend baanpunt te bewegen. Dit proces herhaalt zich honderden keren per seconde: de baan wordt dus in realtime berekend.”

Wilterdink legt uit dat voor realtime applicaties de scanfrequentie van de MP bus – in dit geval de ethernet gebaseerde Mechatrolink-bus van Yaskawa – meestal op 1 ms wordt gesteld en de PLC in dezelfde frequentie de benodigde gegevens aanbied.

In dit geval bleek de berekening echter dusdanig complex en daarmee rekenintensief dat de busfrequentie aan PLC zijde op 4 ms is ingesteld. Aan MP zijde is 1 ms gehandhaafd, zodat na het berekenen direct een nieuwe cyclus start. Wilterdink: “Aangezien de kaasparameters per kaas niet wijzigen en de band met constante snelheid beweegt, bleek 4 ms snel genoeg om een synchrone werking te garanderen. Tegelijkertijd creëerde dit voldoende ruimte om alle baanpuntberekening in alle scenario’s tijdig af te ronden.”

In dit geval bleek de berekening echter dusdanig complex en daarmee rekenintensief dat de busfrequentie aan PLC zijde op 4 ms is ingesteld. Aan MP zijde is 1 ms gehandhaafd, zodat na het berekenen direct een nieuwe cyclus start. Wilterdink: “Aangezien de kaasparameters per kaas niet wijzigen en de band met constante snelheid beweegt, bleek 4 ms snel genoeg om een synchrone werking te garanderen. Tegelijkertijd creëerde dit voldoende ruimte om alle baanpuntberekening in alle scenario’s tijdig af te ronden.”

Motion controller als spiegel

Op de gebruikelijke slotvraag waarom er voor VIPA- en Yaskawa-technologie gekozen is voor dit project kan Wilterdink kort zijn. “Hoewel niet in overvloed, zijn er meerdere krachtige motionsystemen denkbaar waarmee je een realtime interpolatiebehoefte zoals bij WMI kunt invullen. We maken al vele jaren gebruik van VIPA- en Yaskawa-producten voor diverse toepassingen en vergelijkbare projecten, dat deze producten hier uitermate geschikt voor zijn. Bovendien is WMI al jaren op VIPA en Yaskawa gestandaardiseerd, zodat het ook voor hen fijner is om met vertrouwde hardware en software te werken. Maar voor mij persoonlijk is vooral de robuustheid van de MP van Yaskawa belangrijk. Niet voor niets noem ik deze geregeld een ‘spiegel voor de motion specialist’. Als er iets niet werkt? Dan is mijn ervaring dat het eigenlijk nooit aan de motioncontroller ligt, maar dat de motionprogrammeur zelf wat verkeerd heeft gedaan 😉.”

Foto’s

(druk op Escape om uit de fotogalerij te gaan)

Welke MCA producten zitten er in de omrokmachine?

Kunnen we voor u een technisch stuk oplossen?

Leg dan gerust uw uitdaging aan onze engineers voor via +31 (0)571 27 20 10.

Liever mailen? Dat kan ook, via onderstaand formulier.

lineairtechniek, actuators, elektrocilinders, electrocilinders, spindelhefkast, lineair systemen, lineair systeem, geleidingen, aandrijvingen, linear, ketting actuatoren

Lees ook eens deze artikelen:

-

Wat als uw frequentieregelaar er ineens mee ophoudt?

-

Deze regelaar verbetert netkwaliteit in Maastricht UMC+

-

Hebben looprollengeleidingen nog wel een toekomst?

-

Wat is het verschil tussen een softstarter en een frequentieregelaar?

-

Panasonic stopt met 3-serie motorreductoren. Dit is de vervanger

-

Wat heeft de Scara robot dat andere robots niet hebben?

-

Waarom robot onderhoud belangrijk is

-

Dit is waarom u voor NSK producten moet kiezen

-

Lijnt u combirollen zo uit?

-

Geleidingen voor een 3D-betonprinter?

-

Een RVS geleiding voor de voedingsmiddelenindustrie?

-

Bekijk documentatie, STEP-files en handleidingen

-

Als eerste op de hoogte zijn van technisch nieuws? Meld u aan

-

Bekijk alle technische artikelen